|

Les opérations de " processing " du Shuttle entre les vols commencent avec la planification des tâches pour chaque mission et s' entend jusqu' au moment final du lancement. La première partie se déroule dans les bâtiments de maintenance OPF, la seconde dans le bâtiment d' assemblage VAB et enfin sur le pad de tir LC 39.

Le " processing " du STS est comprend principalement deux parties majeures :

_ La restauration et réparation des orbiter dès leur retour sur terre après un vol ;

_ L' intégration du véhicule pour un prochain vol et éventuellement modification;

Le processing actuel de l' Orbiter dans l' OPF est prévu en accord avec des opérations dites critiques et de maintenance. Ces opérations font parties du tronçon commun dans le cycle de vol. A cela s' ajoute toutes les autres opérations en rapport avec la mission prévue, qui pourront bouleverser quelques peu le calendrier d' origine.

Les opérations qui nécessitent l' utilisation de matériels toxiques sont en général réalisées en premier ou à la fin pour des raisons de sécurité. Les autres opérations peuvent être programmées et déplacées selon les besoins (personnel, efficacité et coûts).

Les opérations dites générales que nous allons

détaillées comprennent:

_ Le premier accès et la mis en sécurité de l' Orbiter sur la piste

après l' atterrissage ;

_ La mise hors tension, la ventilation, l' arrêt des systèmes pyrotechniques

et les tests sur les gaz toxiques qui émanent de l' Orbiter;

_ L' enlèvement du matériel toxique, la détection des fuites d' ergols hypergoliques,

l' enlèvement des systèmes cryogéniques et le transfert de certaines charges utiles si besoin dans l' OPF ;

_ L' inspection et l' évaluation des problèmes post-vol, la vérifications des systèmes ;

_ Le début des opérations de travail sur la protection thermique TPS avec remplacement des tuiles, colmatages et réparations ;

_ l' enlèvement des moteurs SSME pour inspection et vérification permettant l' accès au compartiment arrière ;

_ L' enlèvement des charges utiles et la reconfiguration de la soute ;

_ Les modifications et les mises à niveau des systèmes des Orbiters si cela est nécessaire entre les missions. Les principales modifications sont réalisées au cours des périodes

de grosses maintenance Orbiter Maintenance Period Down, normalement tous les trois ans

en Californie;

_ L' installation ou la réinstallation des moteurs SSME suivit d' une pré-vérification avant le remontage du compartiment arrière ;

_ La mis en puissance des systèmes électriques, hydrauliques et vérification ;

_ La finalisation du " processing " avant le rollover vers le VAB et l' assemblage avec le réservoir externe ;

La plus grande partie des travaux d' intégration et de " processing " se déroulent dans l' OPF et durent environ 10 semaines. A la fin, l' Orbiter est monté sur son transporteur, hérité de la base de Vandenberg en 1989 et est tiré vers le bâtiment d' assemblage

VAB.

ACCES INITIAL ET MISE

EN SECURITE

Après une mission parfaitement réussie, l' Orbiter vient de poser ses roues sur

la grande piste du centre Kennedy. Avant toute intervention sur l' Orbiter, les

émanations toxiques doivent être neutralisées avant l' accès du personnel de maintenance.

L' équipage ne doit absolument pas respirer ces produits, c' est pour cela qu' il descend du véhicule par l' intermédiaire d' un véhicule sas, pendant que le personnel au sol s' occupe de l' environnement de l' Orbiter.

Le premier accès dit "accès initial" est réalisé par une équipe appelé SCAPE, Self Contained Atmosphere Protective Ensemble, vêtue de combinaison spéciale chargée d' aspirer les vapeurs d' ammoniaque des tuyères des moteurs

de manoeuvre OMS RCS.

Quand l' Orbiter est suffisamment refroidi, environ 45 minutes après l' atterrissage, les équipes au sol commencent leur travail.

Il comprend :

_ L' examen des vapeurs dans et autour de l' Orbiter en vue de définir une limite de sécurité pour les équipes et l' équipage ;

_ La fixation de l' équipement de refroidissement pour le personnel et les équipements de bord, à savoir deux unités attachées sur les panneaux droit et gauche des ombilicaux T 0,

"RH" pour l' équipement du fuselage milieu, arrière et avant et

"LH" pour le compartiment équipage et l' avionique ;

_ La mise en place de cale pour le train d' atterrissage ;

_ La neutralisation des explosifs à l' aide des caches-interrupteur ;

_ L' enlèvement des excédents toxiques de l' Orbiter ;

Après la sortie de l' équipage, les équipes au sol continueront les opérations de sécurité et

commenceront les opérations de " processing ". Elles prennent environ 3 h et demi et comprennent :

_ L' arrêt des systèmes non essentiels, l' Orbiter étant toujours alimenté par ses piles à combustible jusqu' à ce qu' il soit connecté au équipement sol dès

son l' arrivée dans l' OPF (ceci afin d' éviter les fuites OMS RCS) ;

_ L' enlèvement de certaines charges utiles si besoin (animaux, végétaux) ;

_ L' inspection visuelle de l' Orbiter avec notamment la carlingue, les moteurs

SSME et les tuiles thermiques ;

_ Le transport vers l' OPF ;

Les bâtiments OPF, Orbiter Processing Facility sont trois unités de travail utilisées pour l' accès, la restauration et la préparation des Orbiters pour ses prochaines missions dans l' espace. Les trois hangars sont situés dans deux bâtiments juste au nord et à l' ouest du

VAB. Leur emplacement permet un accès direct à la zone d' atterrissage SFL et au bâtiment de montage des éléments, le VAB réduisant ainsi les temps d' intégration pour chaque Orbiter.

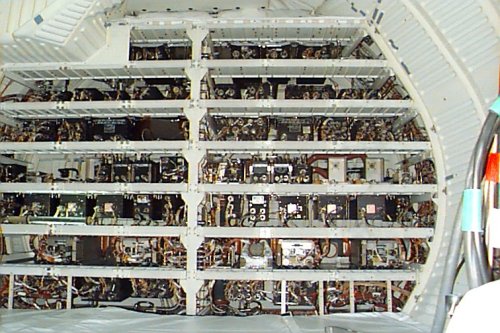

Après être arrivés au centre Kennedy, les Orbiters sont tractés dans un des trois OPF pour les opérations de " processing ". Des plate-formes et divers équipements à l' intérieur du bâtiment permettent aux personnels de travailler sur tous les niveaux du véhicule, pour le démontage des composants et matériels lourds tel que les moteurs principaux

SSME, la charge utile, les pods OMS et

les moteurs de contrôle d' attitude avant FRCS. D' autres accès permettent de travailler aussi bien à l' intérieur qu' à l' extérieur de l' Orbiter, sur l' avionique et la protection thermique.

Pendant le cycle de " processing ", les Orbiters sont tout d' abord déchargés des équipements de leur précédente mission

(charges utiles et équipements cabine de l' équipage). Ces opérations sont réalisées en parallèle avec le chargement des équipements pour les prochaines missions et les éventuelles modifications sur le véhicule. Durant les deux ou trois mois dans l'

OPF, les véhicules sont à nouveau préparés, testés, réparés voire modifiés pour leur missions prochaines.

les caractéristiques des bâtiments OPF (baies de 60 m de long sur 45,6 m de

large et 29 m de haut soit une surface au sol de 2900 m2) permettent de nombreux

service comme:

_ L' alimentation et la vidange des systèmes hydraulique ;

_ L' alimentation en gaz hélium, azote et oxygène ;

_ L' alimentation en air compressé ;

_ Un réseau de communication analogique et digitale ;

_ Un système d' interface pour le lancement ;

_ Un magasin électrique et mécanique ;

Les opérations de " processing " pour le STS comprennent actuellement la planification, la restauration, les réparations, l' intégration des charges utiles, les modifications, les mises à jour, l' assemblage et la préparation du lancement. Les équipes qui en sont chargées sont responsables de toutes les opérations et des équipes d' intégrations au Kennedy Space

Center, au Johnson Space Center, au quartier général de la NASA, ainsi que des contractants de la NASA, United Space Alliance, USA.

Ces équipes sont composées chacune de contractants et de personnes de la NASA. L' agence étant là pour juger de l' efficacité des personnes dans la préparation du STS. Inversement, les équipes des contractants ont la responsabilité de la préparation du STS au lancement.

Les éléments critiques tels que la pyrotechnique et la sécurité en vol sont gérés chacun par la NASA et les équipes contractantes. Ceci impose beaucoup de contrôles et de certificats avant d' arriver à la décision finale de lancer le Shuttle, le Certification of Flight

Readiness, COFR.

Dans l' OPF, les premières opérations réalisées sont l' enlèvement des matériels toxiques et la vidange des réservoir des charges utiles. Les produit réactifs cryogéniques sont démontés du PRSD (réservoirs des piles à

combustible). Les pods OMS RCS sont vérifiés pour détecter les fuites, et leurs réservoirs vidangés du reste d' ergol. Si les systèmes hypergoliques des OMS RCS doivent être démontés, le personnel travaille en tenue SCAPE et le bâtiment est évacué.

RECONFIGURATION

CHARGES UTILES

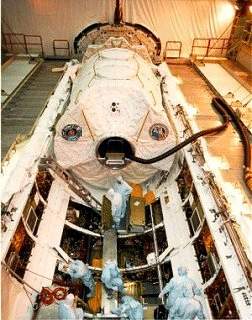

Afin de recevoir une nouvelle charge utile, la partie centrale du fuselage de l'

Orbiter est reconfigurée avec une série d' adaptateurs mécaniques, des

poutres longerons installées sur les cotés et des traverses derrière le

milieu du fuselage. Ces structures servent à supporter les charges utiles et

permettent de pratiquement toutes les adapter à la soute. En plus, il existe d'

autres systèmes d' attache spécial pour des charges particulières. Que les

systèmes supports soient actifs ou passifs, il y a toujours un moyens de les

fixer dans la soute, même chose pour les petites charges, style Gateway fixées

sur les bords de la soute.

Il y a aussi tout un toron de câbles pour les liaisons électrique, fluides,

interfaces qui passe sous la soute de l' Orbiter. Pour chaque vol, ces câblages

sont réarrangés comme si la charge était unique. Toutes une série de

documentation est écrite spécialement pour accompagner chaque " mise en

soute ".

La charge utile est installée dans la soute à l' aide de grues dans l' OPF

depuis le Canister Transporter lorsqu' il s' agit de charges utiles à intégrées

horizontalement (contrairement à l' intégration verticale sur le pad). Dans la

soute, la charge est maintenue par des loquets.

Pour les charges intégrées verticalement, l' installation est réalisée sur

le pad de tir dans le Payload Changeout Room, PCR. Le PCR est situé dans la

tour RSS juste à coté de la tour de lancement fixe avec le Payload ground

Handling Mechanism, PGHM utilisé pour installer les charges dans la soute, l'

Orbiter étant dressé à la verticale.

CONFIGURATION

ET STOCKAGE

DES EQUIPEMENTS DE BORD

Parce que chaque mission STS est différente

et chaque équipage aussi, des équipements différents sont installés dans les

Orbiters pour l' équipage et la sécurité. Les équipements qui changent d' un

vol à l' autre sont :

_ Les sièges de la cabine, (installation et tests) ;

_ Les coffres de rangements, pour les expériences, les échantillons, les

affaires personnelles et la nourriture ;

_ La pharmacie de bord et les systèmes d' évacuation d' urgence ;

_ Les rouleaux de velcro pour pouvoir tout attacher à bord ;

Pour les activités extravéhiculaires EVA hors du véhicule sont installés en

plus les sacs pour les équipements du scaphandre EMU.

La soute contient aussi des équipements qui sont spécialement configurés et vérifiés

pour chaque vol, à savoir :

_ Les glissières de secours qui traversent la soute en longueur ;

_ Les attaches de câbles ;

_ Les outils et les boites à outils ;

_ Les reposes et cales pieds ;

_ Les mains courantes le long de la soute et sur les parois ;

_ La signalisation à l' extérieur ;

LA STRUCTURE ET LES MECANISMES

La structure et les mécanismes des Orbiters ont besoin d' une inspection très sérieuses et précises avant chaque vol afin de s' assurer de l' intégrité et de la sécurité des véhicules, de l' équipage et des charges utiles. Ces inspections couvrent trois grandes zones, à savoir :

_ L' assemblage de la structure primaire, nez, fuselage, arrière, ailes, body

flap, dérive, etc ;

_ Les structures secondaires, attaches, sas, fenêtres, aérofrein, accessoires, etc ;

_ Les mécanismes, portes de soute, écoutilles, portes de train d' atterrissage, portes ombilicales, etc ;

En fait les vérifications de structures primaires et secondaire sont généralement réalisées pendant les périodes de maintenance OMPD à

Palmdale. Chaque Orbiter y va à peu près tous les 8 vols ou 3 ans. Pendant ces mises à niveau, l' Orbiter est inspecté en entier afin de détecter les traces de corrosion, les fissures et les mouvements de

structure. Les éventuels problèmes sont réglés par les techniciens en accord avec les constructeurs. Des inspections similaires sont réalisées au KSC après les missions et les problèmes réglés de la même façon. La structure de l' Orbiter est examinée très minutieusement pendant le cycle de " processing " dans l'

OPF. Elle commence dès l' atterrissage, par une inspection visuelle sur la piste et se poursuit dans

le bâtiment.

Chaque hublot est examiné de près (éraflures, projection de débris,

jointure) et remplacé si besoin. Généralement deux ou trois hublots sont remplacés à chaque vol, les dommages les plus important étant faits au cours des vols de longue durées,

des vols nécessitant une orientation verticale du véhicule (stabilisation par gradient de gravité), ou

des vols avec fort vecteur de vitesse avant.

La soute est elle aussi examinée de fond en comble pour détecter les impact de débris, le stress thermique

subi pendant les opérations de vol. Les panneaux radiateurs à l' intérieur

des portes de soute sont aussi inspectés très attentivement.

Les points d' attache sont examinés et éventuellement réparés pour la prochaine mission.

Les volets des aérofreins sont vérifiés, testés et lavés (corrosion, impact de débris).

Le compartiment du parachute de queue est examiné et reconditionner avec un nouveau parachute.

Le bouclier thermique arrière protégeant la baie de propulsion est enlevé et inspecté.

Enfin tout ce qui peut être réparé, remplacé l' est pendant le séjour de l' Orbiter dans l'

OPF.

Au niveau mécanisme, tous les moteurs sont vérifiés, calibrés, aussi bien pour les portes de la soute, le déploiement des radiateurs, les portes ombilicales de connexion ET/ Orbiter, le sas d' arrimage, les attaches des charges utiles et le bras robot

RMS.

A cela s' ajoutent l' écoutille d' entrée cabine, avec des tests de fermeture, d' étanchéité et d' isolation des

joints. Le déploiement du train d' atterrissage est testé et les pneus

sur le train principal sont changés après chaque vol (les pneus avant sont simplement vérifiés). Les structures du train d' atterrissage sont mis en pression pour le prochain atterrissage.

LA PROTECTION THERMIQUE DE L' ORBITER

La protection thermique de l' Orbiter couvre à peu près toute la surface du véhicule avec un haut degrés de protection. Les points critiques

qui sont exposés à des températures très élevées pendant la rentrée dans l'

atmosphère sont le nez, les ailes et les surfaces à l' avant. Les autres parties sont également protégées mais avec moins d'efficacité.

L' isolation complète de l' extérieur de l' Orbiter demande aussi une protection contre les très basses températures rencontrées dans l' espace,

-120 °C.

La Thermal Protection System, TPS des Orbiters est extrêmement sensible et

dommageable par les micro météorites, les impacts en vol, etc. Après chaque vol, la surface entière de l' Orbiter est examinée dès les premières opérations de " processing " dans l'

OPF. Cette inspection commence à l' arrivée sur la piste et doit se terminer avant l' entrée dans le bâtiment, l' accès étant plus facile à ce moment. L' inspection demande au minimum deux semaines.

Les éléments de la TPS devant être réparés ou changés sont répertoriés. Le travail peut alors commencer pour le prochain vol.

Le remplacement des tuiles HRSI, Hight temperature Reusable Insulation, demandent une précision extrême (généralement moins de 0,005 inches sur les cotés avec un espacement de 0,045 inches +-0,20 entre les tuiles).

L' isolation support comprend les FRCI, Fibrous Refractory Composite Insulation, placés autour des surfaces de pénétration, portes de train et zones du train d' atterrissage. Les tuiles

LRSI, Low temperature Reusable Surface Insulation, sont disposées autour des surfaces supérieures et les pods OMS. Elles ont la même composition que les autres

RSI, mais sont généralement plus large et épaisse que les HRSI avec un faible coefficient d'

émissivité de par leur couleur blanche.

Un type nouveau de tuiles appelée le TUFI, Toughened Uniform Fibrous Insulation,

a été développé, composé de la même fibre interne avec une surface protectrice qui dure plus. Ces tuiles remplaceront dans certaines régions les

HRSI. Le processus de remplacement est actuellement de 50 à 100 tuiles par vol, nécessitant 4 à 5 semaines de travail entre les vols ou

quelques mois en période de grande maintenance.

Les tuiles RCC, Renforced Carbon Carbon sont utilisées pour les zones soumises

à très hautes températures comme le nez et le bord d' attaque des ailes.

L' accès à ces éléments est facilité pour les opérations de remplacement.

En plus du remplacement des tuiles HRSI, LRSI et FRCI, des couvertures FRSI, Flet Reusable Surface

Insulation, et FIB, Flexible Insulation Blankets, sont utilisées et de temps en temps remplacées. Comme les plaques flexibles sont plus larges et plus facile à posé que les tuiles, le processus de remplacement est beaucoup plus court en temps.

Les barrières thermiques pour les joints externes (train d' atterrissage, portes ombilicales,

etc) et les trous sont vérifiés, réparés et modifiés si besoin.

Toutes les opérations sur la TPS sont réalisées dans l' OPF de même que la fermeture des portes du train d' atterrissage

(auparavant réalisée dans le VAB) et la protection des zones autour des

attaches avec le réservoir externe. Les charges sur la structure pouvant occasionner des

désagréments aux tuiles pendant ces opérations.

Les travaux sur les moteurs SSME pendant la préparation du lancement sur le pad nécessite l' accès du compartiment arrière par les techniciens. Ce travail terminé, la base du bouclier est remis en place à chaque vol. Ce panneau protége les moteurs et les composants du compartiment arrière pendant la chaleur du lancement. Les dommages sur la TPS pendant les processus d' intégration, le transport vers le pad nécessiteront d' être réparé avant le lancement.

Les tuiles et couvertures thermiques sont fabriquées dans le Tiles Facility situé au Nord des OPF 1 et 2. Le bâtiment possède toutes les références sur les tuiles mises en place sur chaque véhicule.

Moyenne des tuiles endommagées nécessitant remplacement par vols : 20

Moyenne des tuiles remplacées par vol : 20

Tuiles HRSI sur l' Orbiter : 19700 et 525

Tuiles TUFI sur l' Orbiter : 306

Tuiles FRCI sur l' Orbiter: 2950

Tuiles LRSI sur l' Orbiter : 725 et 77

Couvertures FIB sur l' Orbiter : 212,3 m2

FRSI sur l' Orbiter : 202,4 m2

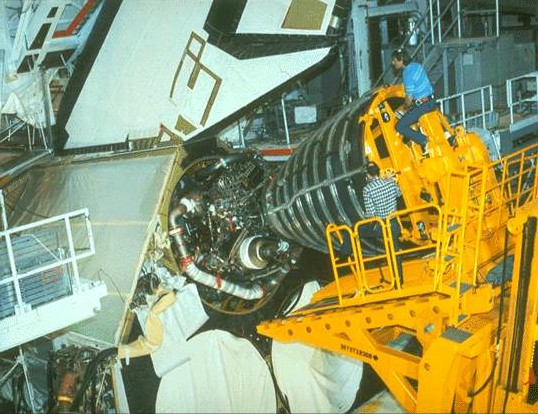

LE SYSTEME DE PROPULSION SSME

Le système propulsif du Shuttle est très puissant. Il demande beaucoup d' inspection et de vérification minutieuse pendant le processus d' intégration au sol.

Sa faible masse (3500 kg) et sa grande puissance (195 000 kg de poussée à 104 %) dans un environnement très hostile de température pendant 8 minutes environ en font des merveilles de technologie.

Parce qu' ils sont réutilisable, tous les composants et les sous systèmes doivent être vérifiés régulièrement et testés. Ces inspections sont réalisées avant, pendant et après le séjour dans l'

OPF. Afin de faciliter les travaux de maintenance, chaque moteur est démonté de l' Orbiter et transporté dans le SSME Processing Facility

à coté de l' OPF 3.

L' inspection et les tests débutent après l' atterrissage sur la piste par une observation directe des moteurs afin de s' assurer d' aucuns dommages sur les parties externes et certaines parties cachés. Dans le même temps, les techniciens installent des lignes de vidanges dans les tuyères pour protéger l' environnement d' éventuelles émanations

toxiques.

Dès que l' Orbiter est tracté dans l' OPF, les moteurs sont préparés pour leur démontage et leur transport dans le magasin moteur du

VAB. Ces opérations comprennent :

_ La mis en chauffe de la turbopompe haute pression avec de l' azote ;

_ L' inspection visuelle intérieure et extérieure ;

_ La vérification des turbines de turbopompe basse pression ;

_ L' activation hydraulique des moteurs pour le démontage ;

_ L' enlèvement du bouclier thermique arrière ;

_ L' enlèvement du bouclier thermique des moteurs ;

_ L' enlèvement du moteur ;

Lorsque les moteurs sont enlevés de l' Orbiter et transportés dans le SSME PF, ils sont placés dans des cellules de tests, inspectés, testés et démontés entièrement. Ces opérations comprennent :

_ Le séchage du moteur par azote gazeux afin d' enlever la vapeur d' eau et éviter toutes formes de corrosion ;

_ La vérification des fuites internes ;

_ L' inspection de la chambre de combustion MCC avec détection des fuites ;

_ La vérification des joints chambre tuyère ;

_ Les tests des fuites avec les échangeurs de chaleur ;

_ Le désassemblage des canalisations et lignes à remplacer ;

_ L' inspection de la tête de puissance ;

_ la remise en place des joints et leur test (détection des fuites à l' hélium) ;

_ Les tests d' aptitude au vol avec mise en puissance électrique et hydraulique ;

_ La vérification des valves ;

_ La vérification des fuites sur le moteur en entier ;

_ L' application d' un isolation pour éviter la condensation pendant les opérations de remplissage;

_ Les tests de la turbo pompe basse pression ;

Après tous ces tests, le moteur est réinstallé dans l' Orbiter et les vérifications continues.

Suivent toutes sortes de contrôles et de tests, détection de fuites, activation des vérins, inspection visuelle, installation des couvercles de protection et mise en place du bouclier thermique.

Pendant que l' Orbiter est traité dans le VAB, les moteurs et le système propulsif sont vérifiés. Cela comprend :

_ Les tests d' interface OV/ ET pour la détection des fuites ;

_ Les tests de fuites avec de l' azote gazeux ;

_ L' enlèvement des couvercles protecteurs ;

_ La purge des moteurs contre l' humidité ;

Pendant la préparation du rollout vers le pad, la purge est arrêtée et les couvercles remis en place.

Sur le pad, les moteurs sont à nouveau vérifiés avec:

_ Les tests de revue d' aptitude au vol ;

_ La détection des fuites avec de l' hélium ;

_ La vérification du système électrique ;

_ La vérification des joints des sphères (5 pour chaque moteur) ;

_ Une inspection visuelle ;

_ La vérification des fuites d' hélium sur les sphères ;

_ Le polissage de la chambre de combustion ;

_ L' enlèvement des couvercles de protection ;

_ Les purges ;

_ L' installation du bouclier thermique des moteurs ;

Pour la préparation au remplissage en carburant et à la mise à feu du matériel, les senseurs et les allumeurs sont vérifiés.

PROCESSING DES SYSTEMES OMS ET RCS

Le système propulsif OMS et RCS permet à l' Orbiter de se déplacer dans l' espace grâce à tout un système de moteurs et de tuyères à l' avant et à l' arrière du véhicule. Les OMS RCS utilisent des ergols très toxiques mais

en petite quantité. Le " processing " des OMS RCS est très délicat et demande beaucoup de précaution. La préparation commence par le démontage des pods OMS et RCS avant,

le Forward RCS si des travaux à l' intérieur sont nécessaires. Les pods enlevés sont envoyés au Hypergolic Maintenance Facility HMF

dans la zone industrielle pour

des contrôles. Le HMF est une zone séparée des autres installations pour des raisons de sécurité. Les opérations avec les ergols toxiques nécessitent que les ouvriers soient équipés de tenue

de protection SCAPE.

Les premières opérations sur le système OMS RCS commencent à l' atterrissage sur la piste après la mise hors tension de l' Orbiter. Les opérations de

dépollution commencent par la réduction des gaz présents autour du véhicule pour assurer la sécurité des équipes au sol et de l' équipage. Dans le même temps, le système de détection des fuites est activé et le branchement aux tuyères est réalisé. L' azote gazeux utilisé pour pressuriser les vannes des OMS est vidangé depuis le cockpit. En plus, l' équipage

coupe tous les systèmes de sécurité pyrotechnique, de purge, de ventilation et de drainage des

canalisations.

Après l' arrivée dans l' OPF, les différents gaz toxiques, MMH, azote et ammoniaque sont encore

vérifiés pour éviter les fuites dans les tubulures, les réservoirs et les interfaces. A cause de

leur grande stabilité, le carburant et les oxydants ne sont pas vidangés. Les autres fluides et gaz des piles à combustible notamment, sont enlevés et purgés des réservoirs du PRSD dès que l' Orbiter arrive dans l'

OPF.

Pendant le " processing " des OMS RCS, tout est vérifié, mesuré, réglé

comme la plomberie, la pression, la puissance et les composants. Pour les opérations plus

complexes, les pods sont amenés et réparés dans le HMF.

Dans l' OPF, les contrôles comprennent :

_ La vérification des interfaces FRCS ;

_ La vérification des interfaces gauches et droites des pods ;

_ L' inspection et remplacement des UTPA des RCS ;

_ La vérification fonctionnelle du FRCS ;

_ La vérification fonctionnelle des pods gauche et droit ;

_ La vérification du trajet des carburants et comburants ;

_ La vérification des valves, régulateurs et distributeurs du RCS arrière et avant ;

_ Un test de signature du carburant et comburant ;

Pendant son séjour d' un mois sur le pad, le système OMS RCS est chargé en carburant. Le carburant hypergolique est chargé une semaine après

l' arrivée sur le pad quand il est stable. Le comburant azote est chargé une semaine au moins avant le lancement afin de réduire les fuites.

L' hélium est chargé selon la même procédure.

Les tuyères des OMS ne sont généralement pas enlevées pendant l' inspection, les tests et les contrôles à moins de la découverte d' un problème particulier nécessitant leur démontage.

Pour une meilleure rentabilité, les moteurs sont enlevés et remplacés par des neufs à chaque

OMPD. Les tests sont réalisés en chambre de simulation d' altitude.

La même procédure est appliquée pour les tuyères des RCS, et un problème sur une tuyère entraîne le changement du groupe en entier.

LE SYSTEME ELECTRIQUE

Le système électrique de l' Orbiter Electrical Power System, permet d' alimenter tout le véhicule, sous-systèmes et

composants tout en assurant l' alimentation de l' Orbiter pendant le processing, notamment pour la détection des fuites de propergols toxique sur les pods OMS

RCS. Le système électrique se doit d' être extrêmement performant, les deux sources d' énergie de l' Orbiter sont les trois piles à combustible et le système sol

Ground Suport Equipment. Les piles à combustible fournissent l' électricité au réservoir externe et aux

boosters SRB pendant l' ascension et durant toute la durée du vol.

Après l' atterrissage dès que l' Orbiter est entré dans l' OPF, le système alimentation électricité sol, GSE est connecté pour commencer les opérations sur les

ombilicaux arrière T 0. Entre l' atterrissage et la connexion au sol, l' alimentation se fait par les piles à combustibles. Elles ont suffisamment de puissance pour alimenter les opérations de maintenance au sol, vidange de l' eau et refroidissement afin d' éviter tout dommage interne.

Pendant les opérations de dépollution post-atterrissage, les ensembles pyrotechniques sont déconnectés et enlevés à l' aide d' un appareil spécial,

le LCA.

Dans l' OPF, pendant les opérations sur les OMS, le systèmes électrique EPS est testé et

vérifié selon plusieurs axes :

_ Mise en puissance de l' Orbiter, tests et vérification de tous les systèmes et composants ;

_ Tests des connecteurs SCAN ;

_ Vérification des sources de lumière dans le cockpit et la soute ;

_ Tests et vérification du bras télémanipulateur RMS ;

_ Tests et modification du câblage dans la soute pour les nouvelles charges utiles ;

_ Tests du câblage du matériel ;

_ Tests des interfaces avec les scaphandre EMU dans la soute ;

_ Inspection des connecteurs arrière SSME ;

_ Tests du système de communication, radar et antenne Ku ;

_ Vérification de la charge utile et de la soute ;

_ Vérification des instruments ;

_ Vérification des MECs (pour la séparation des boosters) ;

_ Vérification des contrôleur pyrotechniques ;

_ Vérification des PIC (Pyrotechnic Initiator Controller) ;

Dans le bâtiment d' assemblage VAB, la vérification et les tests du système EPS

comprennent la détection des gaz dangereux et l' installation préliminaire des systèmes

pyrotechniques ainsi que:

_ L' assemblage et tests des liaisons électriques ET Orbiter ;

_ Les tests des interfaces réservoir-Orbiter ;

_ Le câblage et les tests des liaisons boosters-réservoir ;

_ L ' installation des charges pyrotechniques ;

Sur le pad de tir, d' autres opérations sont réalisées :

_ Tests interfaces pad/ Shuttle;

_ Verrouillage des charges pyrotechniques;

_ test de charge des éléments pyrotechniques ;

Les piles à combustible fournissent donc l' électricité de tout l' Orbiter (certains systèmes pyrotechniques utilisent des petites batteries). Elles demandent pas moins de 250

heures-homme de travail pendant le processing afin qu' elles soient opérationnelle pour le vol. Ces piles fonctionnent avant et pendant le vol jusqu' à l' atterrissage et même après.

A l' arrivée dans l' OPF, elles sont mis en sommeil, l' énergie électrique

étant fournie par le sol.

Les opérations de processing des piles à combustible comprennent :

_ La mise hors tension et enlèvement des piles ;

_ Le drainage des propergols cryogéniques LOX LH2 des réservoirs PRSD;

_ La purge du PRSD et la mise en sécurité du système de soutien des piles dans la soute ;

_ Un examen en profondeur des piles et le changement des pièces défectueuses;

_ L' installation ou le déplacement du PRSD pour le prochain vol ;

_ Les tests de mise en pression du PRSD ;

_ Les tests des fuites ;

_ La mise en pression des réservoirs avec de l' hélium pour éviter la corrosion et les moisissures ;

Dans le VAB, les systèmes sont simplement surveillés.

Sur le pad on réalise:

_ Le remplissage des réservoirs PRSD LOX LH2 deux jours avant le vol ;

_ La mise en route des piles 15 heurs avant le lancement ;

_ Les tests en charge du carburant ;

_ Les tests sur l' intégrité du système (détection des fuites);

_ La mise en puissance des piles 3 minutes avant le vol ;

Le système de contrôle de l' environnement dans l' Orbiter est confié au ECLSS,

pour le contrôle de la pression, de l' eau potable, des sanitaires et le contrôle thermique. Il est opérationnel avant le vol, pendant et après. Au sol, le système de contrôle thermique de l' équipage est basculé sur une chaudière à ammoniac pendant que le sol se connecte au panneaux T 0. Avant l' atterrissage et jusqu' au roulage, le contrôle thermique est réalisé par

insertion de fréon dans des radiateurs.

Dans les 2 h et demi qui suivent l' arrêt au sol, le conduit de la prise à air est purgé avec de l' azote pour

diminuer la concentration d' hydrogène des piles. Dans l' OPF les opérations de processing du ECLSS continuent avec :

_ L' enlèvement du système sanitaire WCS, y compris les toilettes qui sont retournées à Houston au JSC pour être

remises en état.

_ Le nettoyage des toilettes afin d' éviter tous risques de contamination par

des bactéries.

_ La purge et la vérification des canalisations afin d' empêcher la corrosion.

_ La purge et vidange des canalisations d' ammoniac pour enlever les moisissures.

Dans l' OPF, les canalisations sont purgées pour enlever les débris et les

éventuels microbes. Les ventilateurs de la cabine et les filtres de l' avionique sont nettoyés. L' absorbeur d' humidité

est vérifié et lavé.

En fin de processing a lieu le remplissage des différents gaz et produits du système sanitaire.

Dans le VAB, le système est simplement mis en route et testé par le sol.

LE SYSTEME APU

Le système de puissance auxiliaire APU pilote tous les systèmes hydrauliques de l' Orbiter et des boosters. Il est composé d' une turbine,

une pompe, une alimentation en carburant, un générateur de gaz à froid, un système lubrificateur à froid, une tuyère et l'

instrumentation associé.

Les trois systèmes APU sont indépendants sur l' Orbiter et fournissent l' énergie nécessaire pour bouger les surfaces aérodynamiques, les tuyères des moteurs, le train d' atterrissage, les freins et aérofreins et les plaques ombilicales rétractables.

Sur les SRB, deux APU fournissent la puissance hydraulique pour l' orientation de la tuyère nécessaire au pilotage. Chaque APU utilise de l' hydrazine qui est décomposé à très haute température par le générateur de gaz. Ce gaz actionne la turbine qui à son tour actionne la pompe. Chaque APU alimente une pompe indépendante qui alimente chacune des fonctions hydraulique indépendantes.

Le processing des APU comprend :

_ La vidange des réservoirs d' hydrazine dès l' arrivée à l' OPF.

_ Le remplacement du lubrifiant.

_ Le remplissage du système de refroidissement par eau.

_ La vérification du système hydraulique.

Sur le pad, avant le lancement, le système sert pour la pressurisation des réservoirs d' azote, le remplissage des réservoirs d' hydrazine

de l' Orbiter et des boosters. Les tests impliquent seulement une mise en chauffe des

APU pour détecter des fuites et vérifié leur bon fonctionnement. Les tests des APU demandent une intervention

SCAPE.

Bien que les exigences des communications soient différentes d'une charge utile à l' autre, le système de communication de base de l' Orbiter subit peu travail dans le

"processing" de l' Orbiter. Les liaisons UHF, S et Ku sont standard à tous les Orbiters et

toute les missions, seul le format de communication est spécifique aux charges utiles.

Les vérifications du système de communication se font soit dans l' OPF soit sur le pad de tir. Les tests sur l' antenne Ku se

font les portes de soute ouvertes, l' antenne déployée dans l' OPF et seulement là. Les tests sur les antennes bandes S et UHF se font sur le

pad.

Sur le pad, les vérifications se font par l' intermédiaire des panneaux T 0 pendant les simulations de compte à rebours.

L' avionique du Shuttle comprends tous les systèmes pour gérer le vol, du lancement au retour grâce aux ordinateurs de bord et les contrôles du sol.

Cinq ordinateurs GPC sont à bord de l' Orbiter, avec chacun un programme du vol, mais un seul sert pour le vol afin d' éviter les erreurs. La

vérification des ordinateurs et des programmes se fait pour chaque mission et chaque Orbiter tout au long du processing de l'

OPF, au pad en passant par le VAB, grâce au LPS, Launch Processing System.

Le système de programme est divisé en deux parties principales, logiciels de vol et de sol. Le logiciel de sol est écrit en langage GOAL (développé pour le KSC dès 1970) mais sera au fur et à mesure transféré en C++ dans le cadre de la modernisation du matériel. Le LPS deviendra le

CLCS, Checkout Launch & Control System. Le logiciel de sol est fournit par le

KSC, celui de vol par le JSC.

Les vérifications comprennent :

_ Des tests du logiciel en entier ;

_ L' analyse des données ;

_ L' exécution du lancement ;

_ La récupération des données métriques ;

_ Les mises à jour ;

_ La revue avec le sol ;

L'opération rollover consiste à

transférer l'Orbiter de son hangar OPF vers le VAB, situé à quelques centaines

de mètres de distance. Au début du programme, la manoeuvre se faisait en

tractant l'Orbiter sur ses roues jusqu'au bâtiment d'assemblage. Le train

d'atterrissage était ensuite rentré avant d'hisser le véhicule à la verticale.

Après l'accident de Challenger, l'USAF décida d'abandonner le pad de tir

SLC 6 qu'elle avait construit pour

le Shuttle à Vandenberg (Californie) pour ces lancements militaires. La NASA

récupérera quelques équipements du complexe (baie de travail qui équiperont le

futur OPF 3) et l'OTV, Orbiter

Transporter Vehicle, un véhicule doté de 76 roues sur lequel l'Orbiter est

posé, train rétracté. Les caches de protection rouge visibles à l'arrière de

l'Orbiter sont mis en place pour protéger les tuyères des moteurs SSME et OMS.

Celles des SSME sont enlevés dans le VAB avant le rollout, celle des OMS le

seront sur le pad pendant le compte à rebours.

LA

PLANIFICATION

DES VOLS

Chacun des Orbiters est différent parce que les besoins ont été différents au moment de leur construction. Ces différences se rattrapent pendant les périodes

de grande maintenance OMDP et les mises à niveau, les véhicules ayant quand même de petites différences, en performances et en capacité. Ceci a de l'influence sur le planning des vols et les opérations de préparation.

COLUMBIA OV 102 : l' Orbiter pèse à peu près 4000 kg de plus que les autres.

Il est équipé d' une instrumentation de première génération et sa capacité

de vol a été étendue à plus de 16 jours grâce au EDO, Extended Duration Orbiter.

DISCOVERY OV 103 : L' Orbiter possède un sas extérieur avec mécanisme d' arrimage

pour la station ISS ainsi que 5 réservoirs en plus pour les missions de longue durée (10 à 11 jours).

ATLANTIS OV 104: L' Orbiter a les mêmes modifications que Discovery avec le système EDO en plus.

ENDEAVOUR OV 105: Même modifications que les autres Orbiters, il a réalisé le premier vol vers la station ISS, possède un sas externe arrière

(dans la soute au niveau de la baie

3) et le tunnel est modifié pour accueillir les canalisations du système environnemental ECLSS.

Le calendrier des vols est établi en fonction de plusieurs paramètres ou règles de conduites qui sont :

__ 8 vols par an au maximum.

__ Une période OMDP tous les trois ans, ou tous les 8 à 10 vols par Orbiter.

__ L' entretien du Huble Space Telescope tous les trois ans (jusqu' en 2010).

__ L' assemblage de la station orbitale ISS qui mobilisera la flotte pendant au

moins 10 ans à aprtit de 1999.

Il faut aussi compter sur les utilisations des installations et du matériel, à savoir 3 ou 4 Orbiters en course, 3 baies OPF, 2 pad de tir, 3 plateformes de lancement MLP et 2 baies d' assemblage VAB.

Les installations nécessitent des périodes de maintenance, 80 jours pour les OPF (62 jours de travail), 7 jours pour le VAB (5 jours de travail), 28 jours pour les pad (20 jours de travail), 15 jours par an pour les vacances et 5 jours fériés.

Les considérations budgétaires ne permettent pas de lancer un Shuttle n' importe quand.

Les règles sont :

_ Pas moins de 35 jours entres deux lancements ;

_ Pas moins de 4 mois entre le lancement d' un même Orbiter ;

_ Pas plus de deux lancements par trimestre ;

_ Pas plus de 5 lancements par Orbiter sur une période de 2 ans ;

_ Pas de lancement entre " Thanksgiving " et jusqu' à la première semaine de janvier.

Cette dernière règle est transgressée depuis quelques temps.

La période OMDP est utilisé pour des modifications importantes sur chacun des Orbiters. Les OMDP sont réalisés à Palmdale en Californie, sur les anciennes installations de Rockwell, maintenant Boeing. Chaque Orbiter y passe après 8 ou 10 vols dans l' espace. Avec 4 Orbiters, 7 à 8 vols par an et à peu près 14 mois de OMDP (de la fin d' une mission au retour à l' OPF), un Orbiter est toujours indisponible pour voler dans l' espace dans une période donnée. Ce n' est qu' une simple

coïncidence si l' on trouve de temps en temps 4 Orbiter en stockage ou en préparation pour une mission.

Le calendrier des prochaines OMDP sont pour Discovery en 2001, Endeavour en 2001 (cockpit modernisé, GPS et mise à niveau pour la station ISS) et Atlantis en

2002 (mises à niveau pour la station ISS).

Columbia parti en septembre 1999 reviendra en février 2001(cockpit modernisé,

GPS).

|